Kompozit Szerszámgyártás Lépései

Formaleválasztás

A jó formaleválasztás biztosítja, hogy a mesterdarabról könnyen leváljon a szerszám. Többféle formaleválasztó anyag létezik: hagyományos formaleválasztok, mint a Waxok (Formula five wax, Oscar’s wax), folyadék típusúak, mint a PVA, illetve szemi permanens leválasztók, mint az Axel termék család.

Milyen formaleválasztót válasszunk?

A wax-ot az aceton, a sztirol és a tömény oldószerek oldják. A PVA bármilyen gyantát leválaszt, de nehéz felvinni a felületre, mert folyékony, nagy előnye hogy vízzel lemosható. A szemi permanens leválasztók átlátszó folyadékok, szórhatóak és kenhetőek is, nagy a hőállóságuk, nagy a leválasztó képességük.

A hagyományos formaleválasztók a biztos leválasztás érdekében kombinálhatók, például több réteg wax felhordása után, alkalmazható egy réteg PVA pluszban. (részletesebben lásd a Formaleválasztás módjai leírásban).

A formaleválasztó felvitele során, minden esetben, pontosan kövessük a gyártó utasításait, mert csak így kapunk egy olyan réteget, amely könnyűvé teszi a szerszám leemelését a mesterdarabról. A szerszámok élettartamát a termék gyártás során nagyban befolyásolja a formaleválasztás minősége!

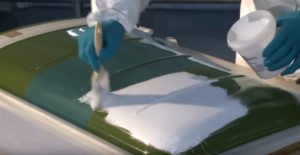

Szerszámgél felvitele

A szerszám gél típusától függően szórással vagy kenéssel vihető fel. A kenő géleket két rétegben kell felhordani, egymásra merőleges kenési irányban – így egyenletes rétegvastagság érhető el. A szórás történhet airless- vagy festékszóró típusú pisztollyal. Az Airless szórópisztolyoknál pumpa tolja ki az anyagot, mint pl. a belsőkeveréses szórógépek. – Aplicator gélszórógép esetén. A festékszóró típusú pisztolyból a felsőtartályos SATA gélszóró pisztolyt ajánljuk. Legalább két réteg felvitele ajánlott. A szerszám gél rétegvastagsága 800-1200 mm között legyen, ügyelni kell arra, hogy ennél vastagabb NE legyen.

Szerszámgél felvitele ecsettel

Gelcoat vastagság mérés

Szerszámgélek: Crystic 14 PA kenhető, Crystic 15 PA szórható, ezek előgyorsított, nagyszilárdságú, rugalmas, vinilészter alapú, MEKP (Butanox M50, Peroxan ME 50 LX) katalizálható gelcoatok. A következő réteg felhordás előtt a gelcoat megfelelő mértékben kell hogy kikössön: legyen annyira kikötve, hogy a következő réteg sztirol monomer komponense ne marja meg, de még legyen elég tapadós, hogy összekössön a következő réteggel. Ezt u.n. ujj próbával lehet ellenőrizni: ha a gelcoat réteget az ujjunkkal tapintjuk, ne maradjon gelcoat a bőr felületen, viszont az ujjlenyomat látszódják a gelcoat felületén.

Csatolóréteg felvitele

A szerszámépítés következő lépése a csatoló réteg felvitele. A csatolóréteg biztosítja a megfelelő tapadást a kemény és rideg szerszám gelcoat és a szerszám vastagságát adó üvegszálas, laminátum között. Ezt a réteget maximum 4 órával a szerszámgél felvitele után ki kell alakítani. A csatolóréteg 1 réteg 150 vagy 225 esetleg 300 g/m2 üvegpaplannal erősített vinilészter gyantából áll. Nagyon fontos, hogy a csatoló réteg buborékmentes legyen, ezért egy görgős lamináló hengerrel a levegőt távolítsuk el, illetve az üvegpaplan felhelyezése előtt kellő mértékben nedvesítsük a felületet.

Csatolóréteg felvitele

Kézi lamináláshoz az EPOVIA OPTIMUM KRF 4035 TA vinilészter gyantát javasoljuk, amely előgyorsított, puffer gyanta, 500-600 gramm gyantafelhasználással kell számolni négyzetméterenként.

Csiszolás

Enyhe csiszolásra csak akkor van szükség, ha kiálló üvegszáltüskék, megszilárdult üvegszálak állnak ki a felületből.

Laminálás

Következő lépésben alakítjuk ki a szerszám falát adó laminátumot. Ez egy lépésben, pontosan 4 réteg 450 g/m2 üvegpaplannal erősített, nullazsugorodású poliészter gyantából kialakított, kézi laminálással vagy szórással felvitt réteg, amelyet a szerszám méretétől függően többször ismételünk.

A kézi lamináláshoz az RM 2550 típusú poliészter szerszámgyantát ajánljuk, amely előgyorsított, színindikátort és zsugorodásgátló adalékot tartalmaz, felhasználása 7-7,5 kg/m2.

Kézi laminálás

Az RM 2550 típusú poliészter szerszámgyanta szórással is felhordható:

A felvitt rétegek kikeményedése után, további erősítések (1x vagy 2x 4 réteg), keretek, bordák, merevítők, állványszerkezetek, pozicionálók laminálhatók be, igény szerint. Az erősítés mértéke és szerkezete függ a szerszám méretétől és formájától.

Keret belaminálása

A szerszámgyártás fázisa ezzel lezárul, ezután ha lehetséges a szerszámot hőkezelni kell 50°C-on 4-6 órán keresztül, ezáltal javul a szerszám szilárdsága. Ha megtörtént a hőkezelés levesszük a mesterdarabról a szerszámot, ha kell, felpolírozzuk a szerszám felületét.

Termékgyártás

A polírozás után a formaleválasztás művelete következik. Érdemes már az első darab gyártása előtt döntést hozni, milyen formaleválasztó rendszerrel indítjuk el a „zöld”, friss szerszámot. A szemipermanens formaleválasztó rendszer mellett szól, ha nagy számú terméket gyártunk, ahol fontos a rövid ciklus idő; ha bonyolult a szerszám geometriája és időigényes lenne a waxolás; ha kevés a munkaerő, stb. (bővebben lásd a Formaleválasztás módjai dokumentumot).

Következő lépés a termékgyártás során a termék gelcoat felvitele, mely terméktől függően 400-800 mm. Ha fényezve lesz a termék, akkor sanding-gelcoat (könnyen csiszolható gelcoatot), ha nem lesz utólag festve, akkor standard poliészter (iso/npg) gelcoat felvitele ajánlott.

Ezt követi a csatolóréteg (puffer réteg) felvitele, amely 150-300 g/m2-es vékony üvegpaplanból vagy 27g/m2-es fátyolból és gyantából áll. Itt törekedni kell arra, hogy vékonyszálú erősítőanyagot alkalmazzunk, amely nem nyomódik át a termék gelcoaton.

A gyanta a terméktől függően lehet:

- ortho gyanta: Crystic 2-446 PALV, Distitron 5119

- iso gyanta: Distitron 1629 (magasabb hőállóság)

- vinilészter gyanta: EPOVIA OPTIMUM KRF 4035 TA, Crystic VE 673

Vinilészter gyantát olyan termékhez használnak, melyeket korrozív környezetben használnak (pl. hajókhoz). Fontos, hogy buborékmentesre görgőzzük ki a csatolóréteget!

A csatolóréteg kikötése után következik az erősítés, ahol az erősítőanyag üvegpaplan és szövet kombinációi, esetleg szendvicsszerkezet (üvegpaplan-coremat-üvegpaplan), a gyanták ugyanazok lehetnek, mint a csatolórétegnél. Huszonnégy órás kikötés után, a terméket, ha lehetséges a szerszámmal együtt kell hőkezelni 50°C-on 4-6 órán keresztül, ez a hőkezelés megfelel félév 20°C-on (szobahőmérsékleten) eltöltött térhálósodási folyamatnak. A teljes térhálósodás csak ekkor következik be.